Die Funktionsweise eines Müllverdichters aus der Sicht des Bedieners

Die meisten Käufer verstehen die mechanische und hydraulische Konstruktion einer Müllwagenpresse, aber nur wenige wissen, wie das System bei der täglichen Müllabfuhr tatsächlich funktioniert. Unter realen Bedingungen hängt eine effiziente Müllpresse von reibungslosen Arbeitsabläufen des Bedieners, Sicherheitssensoren, Automatisierungslogik und präzisem Timing ab. In diesem Artikel wird erklärt, wie eine Müllpresse Schritt für Schritt funktioniert - vom Beladen bis zur Verdichtung und Entleerung - und wie die Bediener die Steuerungen vor Ort verwenden.

Schritt 1 - Einfüllen von Abfall in den Trichter

Der Verdichtungsprozess beginnt, wenn das Personal Abfallsäcke oder Behälter in den hinteren Trichter einfüllt. Modern Hecklader-Müllwagen umfassen verstärkte Trichterränder und Anti-Überlaufprofile, die den Abfall stabil halten, bevor die Verdichtung beginnt.

Einige Modelle unterstützen auch Behälterlifter, Dadurch können die Bediener 120-Liter-, 240-Liter- oder 360-Liter-Behälter mit minimalem Kraftaufwand anheben. Dies trägt dazu bei, die Effizienz der kommunalen Routen und der gewerblichen Abfallsammlung zu verbessern.

Schritt 2 - Aktivieren des Verdichtungszyklus

Nach dem Beladen drückt der Fahrer einen Bedienknopf, der sich entweder an der Rückwand oder in der Kabine befindet. Dadurch wird der automatische Verdichtungszyklus ausgelöst.

Sobald das System aktiviert ist, wird es ausgeführt:

- Kontrolle der Klingenposition

- Überprüfung des Trichtertürsensors

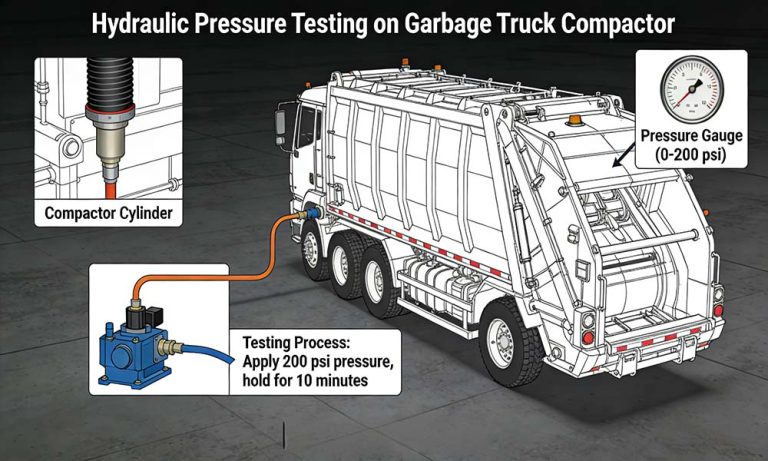

- Prüfung der Hydraulikdruckbereitschaft

Nur wenn alle Signale korrekt sind, setzt sich das Walzenschild in Bewegung. Dies schützt sowohl den Bediener als auch die Maschine.

Schritt 3 - Die Packklinge fegt den Abfall in den Körper

Wenn der Verdichtungszyklus beginnt, bewegt sich das Packschild nach unten und nach vorne und fegt den losen Abfall in den Lkw-Aufbau. Die Bewegung wird durch eine programmierte Sequenz gesteuert, die eine gleichmäßige Verdichtungsdichte ohne plötzliche Druckspitzen gewährleistet.

Während dieser Phase überwachen die Sensoren kontinuierlich:

- Hublänge des Zylinders

- Winkel der Klinge

- Hydraulischer Druck

- Füllstand der Verpackungskammer

Diese Sensoren helfen, Staus zu vermeiden und die Hydraulikkreislauf.

Schritt 4 - Sekundäre Kompression für höhere Dichte

Die meisten Heckladerverdichter verwenden eine zweistufiger Verdichtungszyklus. Nachdem der erste Schwung den Abfall ins Innere geschoben hat, wird in einem zweiten Schwung eine höhere Kraft angewandt, um einen maximalen Verdichtungsgrad zu erreichen. Dieses Verfahren reduziert die Anzahl der täglichen Sammelfahrten und verbessert die Effizienz der Nutzlast.

Da Käufer häufig die Verdichtungsleistung vergleichen, ist dieser Schritt ein wichtiger Faktor bei der Auswahl eines Müllpressenfahrzeug für die kommunale oder private Abfallwirtschaft.

Schritt 5 - Automatische Rückkehr in die Bereitschaftsposition

Nach Abschluss der Komprimierung kehrt das Verpackungsmesser automatisch in seine Ausgangsposition zurück. Das Steuerungssystem verwendet Endschalter oder Magnetsensoren, um sicherzustellen, dass das Messer sicher ruht, bevor die Arbeiter die nächste Charge laden.

Durch diese Automatisierung wird der Arbeitsablauf des Bedieners verbessert und die Gefahr menschlicher Fehler verringert.

Schritt 6 - Vollständige Entladung an der Entsorgungsstelle

Wenn der Lkw die Deponie oder Umladestation erreicht, aktiviert der Fahrer das Heckentladesystem. Je nach Modell, kann das Fahrzeug verwenden:

- Ganzkörper-Schleudersitz

- Hydraulische Hebebühne

- Entleerung der gleitenden Verdichtungsplatte

In diesem letzten Schritt wird die Mulde schnell gereinigt, so dass der Lkw seine Fahrt fortsetzen kann.

Warum der Arbeitsablauf des Bedieners für die Verdichtungsleistung wichtig ist

Die Art und Weise, wie ein Müllwagenpresse Bei der Arbeit geht es nicht nur um Hydraulikleistung. Die Arbeitsabläufe des Fahrers, die Sicherheitssysteme und die sensorgestützte Automatisierung beeinflussen die Leistung. Eine gut konzipierte Walze hilft den Arbeitern, schneller zu arbeiten, verringert die Ermüdung und gewährleistet eine lange Lebensdauer.

Das Verständnis dieses Prozesses hilft Käufern, verschiedene Heckladermodelle zu bewerten und die richtigen Spezifikationen für ihren Markt auszuwählen.